Засоби виміру, які застосовуються в різних галузях промисловості, наукових дослідженнях для аналізу складу газів, називаються газоаналізаторами. На основі безупинного автоматичного контролю складу газів здійснюється автоматизоване управління хіміко-технологічними процесами, пов'язаними з одержанням і використанням газів у металургії, коксохімічному виробництві, нафтопереробці, газовій промисловості. При спалюванні органічних палив на теплових електричних станціях автоматичні газоаналізатори використовуються для контролю за процесом горіння і визначення необхідного надлишку повітря. Не менш важливі функції покладені на прилади газового аналізу, які працюють у системах, що забезпечують безпечне функціонування технологічних об'єктів. До числа таких приладів належать газоаналізатори, що вимірюють концентрацію водню в системі охолодження турбогенераторів, у газах здувок апаратів з радіоактивним теплоносієм на АЕС тощо.

В останні роки у зв'язку з посиленням уваги до охорони навколишнього середовища різко розширилося виробництво і використання газоаналізаторів, призначених для контролю змісту шкідливих домішок у газових викидах промислових підприємств і електричних станцій, у повітрі виробничих приміщенні й атмосфері. Так, відповідно вимог державних стандартів для контролю за якістю повітря населених пунктів здійснюється періодичний вимір концентрації таких основних забруднюючих речовин, як сірчистий газ, окис вуглецю, двоокис азоту, пил.

Для виміру концентрації одного з компонентів газової суміші використовується та чи інша фізико-хімічна властивість цього газу, що відрізняється від властивостей інших газів. Ніж різкіше ця відмінність і чим вона специфічніше, тим вище чутливість методу і простіше здійснюється підготовка проби газу. Розмаїтість використовуваних у газоаналізаторах методів виміру обумовлена просторістю аналізованих компонентів газових сумішей і широким діапазоном зміни їх концентрацій.

Переважна більшість промислових автоматичних газоаналізаторів призначено для виміру концентрації одного компонента в суміші газів. У цьому випадку суміш газів розглядається як бінарна, у якій обумовлений компонент впливає на вимірювану фізико-хімічну властивість суміші, а інші компоненти, незалежно від їх складу і концентрації, не впливають і вважаються другим компонентом суміші.

Існують газоаналізатори, призначені для аналізу різних складових багатокомпонентних газових сумішей, у більшості випадків ці прилади використовуються в лабораторній практиці. Газоаналізатори градуюються у відсотках по обсязі, г/м3, мг/л. Перша одиниця виміру є більш зручною, оскільки процентний уміст компонентів газової суміші зберігається при зміні температури і тиску. Відтворення одиниць виміру концентрації компонентів газових сумішей відбувається за допомогою атестованих еталонних газових сумішей.

Існуюча класифікація газоаналізаторів ґрунтується на фізико-хімічних властивостях, покладених в основу виміру концентрації обумовлених компонентів суміші, і включає наступні основні групи приладів: механічні, теплові, магнітні, оптичні, хроматографічні, електричні і мас-спектрометричні. Шість перших найбільш розповсюджених груп приладів будуть розглянуті нижче.

Газоаналізатори на відміну від засобів виміру температури, тиску являють собою установку, яка містить крім вимірювального перетворювача (приймача) ряд пристроїв, що забезпечують добір, підготовку і транспортування проби газу через прилад. Для газоаналізаторів характерна наявність двох груп приладів. У першу входять вимірювальні прилади, у другу – індикатори, сигналізатори, детектори витоку газів. Прилади другої групи часто є переносними, більш простими за конструкцією і мають найменше число допоміжних пристроїв.

2.4.2 Об'ємні хімічні газоаналізатори

У механічних газоаналізаторах вимір змісту обумовлених компонентів здійснюється на підставі зміни механічних параметрів стану або відповідних властивостей газової суміші. До числа вимірюваних величин у цих приладах належать зміни обсягу або тиску проби газової суміші, її в'язкості, щільності, швидкості поширення звуку.

Найбільш розповсюдженими приладами цього типу є об'ємні (волюмометричні) газоаналізатори. У них про зміст обумовленого компонента судять по зміні обсягу газової суміші в результаті виборчого поглинання, каталітичного окислювання чи спалювання обумовленого компонента. Оскільки для виборчого видалення обумовлених компонентів використовуються хімічні реакції, прилади часто називають об'ємними хімічними газоаналізаторами, що належать до приладів періодичної дії. З їх допомогою можна зробити вимір концентрації в суміші газів наступних компонентів: двоокису вуглецю із сірководнем і двоокисом сірки (сума кислих пар і газів), кисню, окису вуглецю, водню, неграничних і граничних вуглеводнів, азоту.

При визначенні змісту СО2, SO2 використовується розчин лугу, при цьому протікають наступні реакції:

СО2 + 2КОН = К2СО3 + Н2О;

SO2 + 2KOH = K2SO3 + H2O.

Для поглинання водню й окису вуглецю використовується лужний розчин напівхлористої міді. Кисень поглинається лужним розчином пірогаллола, а неграничні вуглеводні – бромною водою. Водень і граничні вуглеводні можуть видалятися із суміші спалюванням, а окис вуглецю – каталітичним окислюванням. Погрішність розглянутого методу значною мірою визначається погрішністю виміру зміни об’єму, у зв'язку з чим початковий і залишковий обсяги проби газу повинні мати однакові температуру і тиск. Переважна більшість газоаналізаторів, заснованих на цьому принципі виміру, належать до лабораторних приладів, у яких добір проби й інших операцій виконуються вручну.

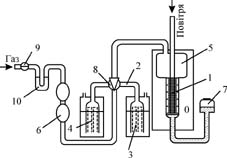

Рис. 2.67 – Схема газоаналізатора ГХП-2

Принцип дії об'ємних хімічних газоаналізаторів розглядається на прикладі газоаналізатора ГХП-2 (рис. 2.67), призначеного для виміру двох компонентів газової суміші: СО2 і О2. Прилад містить у собі вимірювальну бюретку 1, з'єднану з гребінкою 2, до якої підключені дві поглинальних судини 3, 4. Судина 3 заповнена розчином їдкого калію і призначена для поглинання СО2, судина 4 містить лужний розчин пірогаллола для поглинання О2. Оскільки останній розчин поглинає СО2, при проведенні аналізу спочатку визначають зміст СО2, а потім кисню. У середині мірної бюретки знаходиться сполучена з атмосферою трубка 5, що використовується для контролю тиску проби газу після поглинання обумовленого компонента. Мірна бюретка термостатована. Добір проби газу і прокачування його через прилад здійснюються гумовою грушею 6. При прокачуванні газу кран 8 знаходиться в положенні, показаному на рисунку, напірна судина 7 із замикаючою рідиною опущена і газ через трубку 5 виштовхується в атмосферу. При підйомі напірної судини 7 замикаюча рідина при досягненні кінця трубки 5 відтинає від атмосфери пробу газу обсягом 50 см3. У двох інших положеннях крана 8 проба газу в мірній бюретці 1 сполучається із судинами 3 і 4. Фільтр 10 служить для очищення газу. Як замикаюча використовується рідина, що не поглинає компоненти аналізованої газової суміші; часто застосовуються насичені розчини повареної солі або хлористого кальцію.

Для проведення аналізу здійснюється наступна послідовність операцій. При відкритому крані 9, зазначеному положенні триходового крана S і опущеній напірній судині 7 грушею 6 кілька разів забирається аналізований газ і прокачується через мірну бюретку в атмосферу. Потім при закритому крані 9 піднімається напірна судина 7 і замикаюча рідина відтинає від атмосфери пробу газу. Кран 8 переводиться в праве положення, при якому аналізована проба витісняється при підйомі напірної судини 7 рідиною з мірної бюретки в судину 3. Для поліпшення контакту газу з поглинаючими рідинами судини заповнені скляними трубками. Для повного поглинання СО2 здійснюється чотири-п'ять прокачувань шляхом підняття й опускання напірної судини 7.

Для виміру залишкового обсягу газу із судини 3 повертають пробу в мірну бюретку, плавно опускаючи напірну судину 7. Обсяг газу фіксується в момент збігу рівня в мірній бюретці і внутрішній трубці 5. При збігу цих рівнів тиск проби газу дорівнює атмосферному. Нижня звужена частина мірної бюретки градуюється безпосередньо у відсотках змісту обумовленого компонента. Після фіксації змісту СО2 у пробі кран 8 переводиться в ліве положення і замикаючою рідиною частина проби газу, що залишилася, витісняється в судину 4. Для визначення змісту О2 далі послідовно проводяться ті ж операції, що при вимірі змісту СО2. Про процентний уміст О2 судять по зміні об’єму проби газу, що залишився. У процесі виміру не можна допускати зниження рівня замикаючої рідини нижче кінця трубки 5, тому що при цьому відбувається або підсмоктування повітря, або виштовхування частини проби в атмосферу. Якщо це спостерігалося під час аналізу, то дослід необхідно повторити. Тривалість виміру концентрації двох компонентів складає 5–8 хв.

Ціна розподілу мірної бюретки ГХП-2 складає 0,1 мл. При граничній погрішності виміру об’єму ±0,1 мл погрішність в оцінці залишкового обсягу проби складає ±0,2%. Невисока точність оцінки зміни об’єму не дозволяє використовувати ці газоаналізатори для виміру малих концентрацій.

Більш широкі можливості має газоаналізатор ВТИ, призначений для загального аналізу природних і промислових газів. За його допомогою здійснюється вимір наступних компонентів газової суміші: суми кислих газів (СО2 + SO2 + H2S); O2; CO; H2; N2, суми граничних вуглеводнів (СН4 та ін.); суми неграничних вуглеводнів (CnHm). Конструкція газоаналізатора ВТИ відрізняється від ГХП-2 пристроєм мірної бюретки і поглинальних судин, їх числом, наявністю печі для спалювання СО, Н2 і СН4.

До числа достоїнств об'ємного методу виміру концентрацій газів належать: можливість виміру широкого кола компонентів газових сумішей шляхом підбора відповідних поглиначів або хімічних реакцій зв'язування; можливість аналізу багатокомпонентних газових сумішей; простота пристрою.

Недоліками методу є: низька точність аналізу (не вище 0,1–0,2% загального об’єму проби); періодичність дії; необхідність частої заміни реактивів; складність створення на цьому принципі автоматичних приладів; громіздкість приладу через велике число елементів зі скла.

У теплових газоаналізаторах вимір концентрації обумовленого компонента здійснюється шляхом виміру теплових властивостей газової суміші, що залежать від концентрації обумовленого компонента. Найбільш розповсюдженими приладами цього типу є газоаналізатори, засновані на вимірі теплопровідності суміші (термокондуктометричні) і теплоти, що виділяється при реакції каталітичного окислювання обумовленого компонента (термохімічні). Представники цих груп приладів, як правило, є автоматичними пристроями, які працюють у складі інформаційно-вимірювальних і керуючих систем. Теплові газоаналізатори призначені для безупинного аналізу складу бінарних сумішей.

Таблиця 2.4 – Відносні теплопровідності газів при температурах 100 і 500 °С

Газ |

100 °С |

500 °С |

Газ |

100 °С |

500 °С |

| Повітря | 1 | 1 | Двоокис сірки | 0,38 | 0,53 |

| Азот | 0,98 | 0,97 | Кисень | 1,02 | 1,07 |

| Водень | 6,84 | 6,77 | Аргон | 0,66 | 0,66 |

| Двоокис вуглецю | 0,71 | 0,96 | Гелій | 5,56 | 5,32 |

| Окис вуглецю | 0,94 | 0,93 | Пари води | 0,78 | 1,16 |

| Метан | 1,45 | 2,13 |

Термокондуктометричні газоаналізатори. У табл. 2.4 наведені теплопровідності різних газів при температурах 100 і 500 °С, віднесені до теплопровідності повітря. Аналіз даних, наведених у табл. 2.4, показує, що при температурі 100°С теплопровідність таких газів, як Н2, СО2, SO2, CH4, Аr, Не, відрізняється від теплопровідності повітря.

З ростом температури теплопровідність газів зростає в різному ступені, у зв'язку з чим при температурі 500°С відносна теплопровідність N2, Н2, О2, СО, Аr, Не практично не міняється, тоді як у СО2 близька до одиниці, а в СН4 зростає від 1,45 до 2,13. Характер впливу температури на відносний коефіцієнт теплопровідності газів враховується при виборі температурних режимів роботи чутливих елементів газоаналізаторів.

Використання даного принципу виміру засновано на тому, що між теплопровідністю газової суміші l, теплопровідністю li і концентрацією ci компонентів n, що входять у її состав, існує близька до лінійної залежність:

.

.

При аналізі бінарних сумішей із сумарною концентрацією невизначуваних компонентів сн, що мають співпадаючу теплопровідність ?н, згідно наведеної залежності теплопровідність суміші визначається виразом:

l = l0c0 + lнcн.

Оскільки сн + с0 = 1, залежність між концентрацією обумовленого компонента с0 і вимірюваною теплопровідністю суміші l, при відомих теплопровідностях невизначуваних і обумовлених компонентів має вигляд:

c0 = (l – lн)/(l0 – lн).

Якщо в числі невизначуваних компонентів міститься газ, зміна концентрації якого впливає на теплопровідність суміші, то цей компонент із газової суміші повинен бути вилучений. Так, у димових газах казана, що містять в основному N2, O2, SO2, СО2, СО, Н2, водяні пари, при вимірі концентрації СО2 повинні бути вилучені SO2, H2, водяні пари. Коливання концентрації інших компонентів не впливають, тому що мають близькі до азоту теплопровідності.

Для виміру теплопровідності газової суміші використовується провідник, що нагрівається струмом, поміщений у камеру, заповнену аналізованою сумішшю. Якщо тепловіддача від провідника до стінок камери в основному здійснюється в результаті теплопровідності, то має місце наступна залежність:

Q = 2pll(tп – tc)/ln(D/d),

де Q – кількість теплоти, що віддається провідником у секунду; l, d – довжина і діаметр провідника; D – діаметр камери; l – теплопровідність суміші газів; tп, tc – температури провідника і стінок камери.

При сталості теплоти Q, що віддається провідником, і температури стінок камери tc, яка залежить від температури навколишнього середовища, теплопровідність газової суміші буде однозначно визначати температуру провідника, а отже, і його опір. Як провідник використовується дріт з металу, який має високий температурний коефіцієнт електричного опору і хімічною стійкістю; частіше застосовують платину, рідше вольфрам, нікель, тантал.

Схема двох типів робочих чутливих елементів із платинового дроту представлена на рис. 2.68.

|

|

| а) | б) |

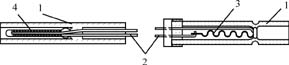

Рис. 2.68 – Устрій робочих чутливих елементів з відкритою (б) і осклованою (а) платиновою спіраллю

У скляному корпусі 1 до платинових струмоподводів 2 діаметром 0,15 мм підпаяна відкрита платинова спіраль 3 діаметром 0,02 мм (рис. 2.68, а) або осклована 4 з діаметром 0,02 мм (рис. 2.68, б). У першому випадку опір чутливого елемента складає 10 Ом, у другому 40 Ом. Чутливий елемент другого типу захищений від агресивних впливів середовища, але йому притаманна велика інерційність.

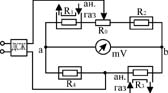

Рис. 2.69 – Вимірювальна мостова схема газоаналізатора

Для забезпечення максимальної чутливості за теплопровідністю для газів СО2, Н2, а також зниження впливу тепловіддачі за рахунок випромінювання температура платинової спіралі встановлюється 80–100°С. З метою зменшення впливу конвективного теплообміну газ до чутливого елемента подається внаслідок дифузійного обміну, що збільшує інерційність теплових газоаналізаторів.

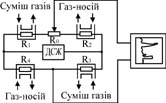

Для виміру опору дротових чутливих елементів використовуються мостові схеми. Одна з найпростіших і розповсюджених вимірювальних схем газоаналізатора (рис. 2.69) являє собою неврівноважений міст, що живиться постійним струмом від батареї або джерела стабілізованого живлення (ДСЖ). Резистори R1 і R3 виконані з платинового дроту і знаходяться в камерах, заповнених аналізованим газом. Резистори R2 і R4 знаходяться в герметичних камерах, заповнених невизначуваними компонентами суміші або повітрям. Конструкція порівняльних чутливих елементів аналогічні конструкції робочих елементів, представлених на мал. 2.68, тільки правий кінець скляної трубки в них запаяний.

Якщо прилад, що показує, включений у вимірювальну діагональ моста ab, має безнульову шкалу, то в камерах з резисторами R2 і R4 знаходяться невизначувані компоненти з концентрацією обумовленого компонента, що відповідає нижній межі виміру приладу. Вхідний у міст перемінний резистор R0 служить для усунення початкового небалансу моста, коли резистори R1 – R4 знаходяться в камерах з однаковим складом газових сумішей.

Модифікацією розглянутої схеми є одномостові схеми, що містять одне робоче плече, плече порівняння і два постійних опори. В обох випадках мости можуть бути урівноваженими і неврівноваженими. Розглянуті типи вимірювальних схем мають термокондуктометричні газоаналізатори типу ТКГ, ГЭД, ГЭУК, призначені для аналізу змісту Н2, СО2, SО2, Ar, O2, NH3 у топкових газах і газах виробництва аміаку, хлору, аргону, сірчаної кислоти. Час установлення показань приладів досягає 120 с, гранична погрішність виміру ±5% концентрації, що нормує, обумовленого компонента.

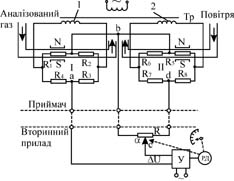

Одномостовій вимірювальній схемі притаманні недоліки, обумовлені впливом на сигнал небалансу моста коливань напруги живлення до температури навколишнього середовища. Для зниження впливу цих факторів використовуються джерела стабілізованого живлення, термостатування і більш складні вимірювальні схеми газоаналізаторів. На рис. 2.70 представлена спрощена схема газоаналізаторів по теплопровідності типу ТП. Схема включає два мости: робочий 1 і порівняння 2. Робочий міст аналогічний неврівноваженому мосту, зображеному на рис. 2.69. Резистори R1 і R3 омиваються аналізованим газом, а R2 і R4 знаходяться в камерах порівняння. Сигнал небалансу робочого моста Uab залежить від концентрації обумовленого компонента в суміші газів. Для виміру сигналу використовується компенсаційний метод виміру. Джерелом сигналу, що компенсує, служить міст порівняння 2. Обидва мости живляться перемінною напругою від одного трансформатора Тр. Резистори моста порівняння R6, R8 подібно R2, R4 знаходяться в камерах з концентрацією обумовленого компонента, що відповідає нижній межі виміру приладу, R5 і R7 – у камерах з концентрацією, що відповідає верхній межі. Таким чином, міст порівняння розвиває сигнал небалансу Ubd, дорівнює максимальному сигналу робочого моста. Останній має місце, коли в суміші аналізованого газу концентрація обумовленого компонента сягає верхнього граничного значення.

Рис. 2.70 – Схема автоматичного газоаналізатора за теплопровідністю

Для одержання сигналу компенсації використовується реохорд вторинного приладу, який підключається до вимірювальної діагоналі моста порівняння. Вторинними приладами в газоаналізаторах служать автоматичні урівноважені мости типу КСМ і КПМ.

Сигнал робочого моста компенсується часткою сигналу моста порівняння. Оскільки зовнішні фактори: температура навколишнього середовища, коливання напруги живлення – впливають на сигнали обох мостів, ця схема менш чутлива до їх змін, ніж розглянута вище.

З використанням двомостової вимірювальної схеми вітчизняною промисловістю випускаються теплові газоаналізатори типу ТП для аналізу змісту СО2 у димових газах і складних газових сумішах, Н2 у технологічних газах і системі водневого охолодження турбогенераторів. Гранична погрішність виміру концентрації в цих приладів складає ±2,5–3,0%, час установлення показань досягає 1–3 хв.

Термохімічні газоаналізатори. У термохімічних газоаналізаторах концентрація обумовленого компонента виміряється за кількістю теплоти, що виділилася при реакції каталітичного окислювання. До числа обумовлених за цим методом газів входять СО2, Н2, О2, NH3, CH4. Термохімічні газоаналізатори розділяються на дві групи. У першій групі, яка має більш низьку чутливість, реакція окислювання відбувається на поверхні нагрітої платинової нитки, що грає роль каталізатора. Температура платинової нитки, а отже, і її опір міняються зі зміною кількості теплоти, що виділилася при окислюванні обумовленого компонента. Платинова нитка з опором R1 включається в плече неврівноваженого моста, схема якого аналогічна представленій на рис. 2.69. До цього міста входить резистор R2, виконаний із платинового дроту подібно резистору R1, але знаходиться в камері, заповненій невизначеними компонентами газової суміші. Резистори R3 і R4 мають постійний опір і виконані з манганінового дроту.

За наявності обумовленого компонента в газовій суміші і його згорянні опір резистора R1 зростає і мілівольтметр (потенціометр), включений у вимірювальну діагональ моста, покаже наявність різниці напруг, пропорційної концентрації обумовленого компонента. Мілівольтметр градуюється в одиницях концентрації обумовленого компонента. Час установлення показань приладів цього типу складає 1 хв при граничній погрішності, що досягає ±1%.

Газоаналізатори першої групи в основному використовуються як індикатори і сигналізатори вибухонебезпечних концентрацій газів і виконуються в переносному варіанті, до їх числа належать сигналізатори СГГ, що вимірюють концентрацію Н2 у повітрі.

У термохімічних газоаналізаторах другої групи реакція окислювання обумовленого компонента протікає на поверхні гранульованого каталізатора, у якості якого часто використовується гопкалит (60% двоокису марганцю і 40% окису міді). Наявність розвинутої поверхні каталізатора забезпечує можливість виміру концентрацій обумовленого компонента, що складають частки відсотка. Кількість теплоти, що виділилася при спалюванні, виміряється платиновим термометром опору або батареєю термопар.

Газоаналізатори другого типу є більш інерційними, час установлення їх показань сягає 5 хв, гранична погрішність складає ±5–7%.

2.4.4 Магнітні газоаналізатори

У магнітних газоаналізаторах, які належать до аналізаторів бінарних сумішей, концентрація обумовленого компонента виміряється за зміною магнітних властивостей газової суміші. Гази за їх магнітною сприйнятливістю поділяються на парамагнітні, що втягуються в магнітне поле, і діамагнітні, що виштовхуються з нього. Найбільшу магнітну сприйнятливість має кисень, що належать до парамагнітних газів. У табл. 2.5 наведені значення відносної об'ємної магнітної сприйнятливості для газів, причому знак мінус відноситься до діамагнітних газів.

Зіставлення даних, наведених у табл. 2.5, показує, що гази, крім кисню, окису і двоокису азоту, є практично немагнітними, оскільки їх об'ємна магнітна сприйнятливість на два порядки нижче, ніж кисню. Таким чином, магнітні властивості газової суміші визначаються концентрацією кисню, оскільки NO і NO2, які є продуктами високотемпературних окисних реакцій, зустрічаються рідко й у малих концентраціях.

Таблиця 2.5 – Відносна об'ємна магнітна сприйнятливість газів

Газ |

Відносна об'ємна магнітна сприйнятливість |

Газ |

Відносна об'ємна магнітна сприйнятливість |

| Кисень O2 | 1 |

Водень Н2 | –0,0011 |

| Повітря (21% О2) | 0,211 |

Азот N2 | –0,004 |

| Окис азоту NO | 0,363 |

Двоокис вуглецю СО2 |

–0,0057 |

| Двоокис азоту NO2 | 0,0616 |

Аміак NH3 | –0,0057 |

| Метан СН4 | –0,0123 |

Водяна пара Н2О | –0,004 |

Об'ємна магнітна сприйнятливість кисню h пов'язана з питомою магнітною сприйнятливістю c, і щільністю r залежністю h=cr; оскільки c = С/Т, a r=PM/TR,

h = CPM/(T2R),

де С – постійна Кюрі; Р, Т – абсолютний тиск і температура кисню з молекулярною масою М; R – газова постійна.

Таким чином, магнітна сприйнятливість кисню залежить від тиску і знижується з ростом температури пропорційно 1/Т2.

Об'ємна магнітна сприйнятливість суміші газів визначається співвідношенням:

, (2.4.1)

, (2.4.1)

де сi, ci – об'ємні концентрації компонентів газової суміші і їх об'ємні магнітні сприйнятливості; cк, cк – об'ємна концентрація кисню і його магнітна сприйнятливість; cн – усереднена магнітна сприйнятливість невизначуваних компонентів.

Відповідно до (2.4.1), оскільки cн<<cк, зміна об'ємної магнітної сприйнятливості газової суміші однозначно визначається концентрацією кисню за умови стабілізації температури і тиску.

Існує декілька методів виміру магнітної сприйнятливості суміші газів, найбільш розповсюджений з них пов'язаний з використанням явища термомагнітної конвекції. Остання являє собою рух кисневмісного газу в неоднорідному магнітному і тепловому полях. Засновані на цьому ефекті газоаналізатори, що випускаються промисловістю, виконуються з одномостовою або двомостовою вимірювальними схемами.

На рис. 2.71, а представлена схема чутливого елемента, застосовуваного у вітчизняних газоаналізаторах типу МН, і розміщення його між полюсами магніту (рис. 2.71, б).

![]()

а)

б)

Рис. 2.71 – Схема чутливого елемента киснеміра з зовнішньою магнітною конвекцією

Чутливий елемент являє собою платиновий дріт 1 діаметром 0,02 мм, намотаний на скляний капіляр 2 і осклований з зовнішньої сторони. 3. Кінці спирали підпаяні до струмовводів 4. Зовнішній діаметр чутливого елемента складає 0,5–0,6 мм, опір резистора 40 Ом. Кисневмісний газ, що протікає по трубці 7, втягується в магнітне поле, при цьому він нагрівається від резистора R1 і його магнітна сприйнятливість знижується. Холодний газ виштовхує нагрітий, створюючи потік магнітної конвекції q, що прохолоджує резистор R1. Резистор R2 для забезпечення однакових умов тепловіддачі розміщений у середині немагнітного мідного блоку 6, що має ту ж конфігурацію, що й постійний магніт 5. На рис. 2.71, б напрямки теплової і магнітної конвекції збігаються, при розміщенні кришки з лініями підведення газу 7 під магнітом напрямки конвекції стають зустрічними.

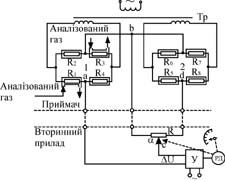

У газоаналізаторах МН використовується двомостова вимірювальна схема, наведена на рис. 2.72.

Рис. 2.72 – Схема автоматичного магнітного газоаналізатора типу МН

У первинному перетворювачі (приймачі) розміщені два мости, що живляться від вторинних обмоток 1, 2 силового трансформатора Тр. Міст 1 є робочим, його резистори R1, R2, що яляють собою платинові чутливі елементи з зовнішнім теплообміном, омиваються аналізованим газом. Резистор R1 знаходиться в неоднорідному магнітному полі, R2 – між полюсами несправжнього магніту (мідного блоку). Резистори R2, R4 є постійними і виконані з манганінового дроту.

За наявності кисню в суміші газів міст 1 працює в нерівновагомому режимі і напруга у вимірювальній діагоналі Uаb залежить від концентрації кисню. Для перевірки початкової точки шкали вторинного приладу приймач забезпечується металевим шунтом. За його опускання знімається магнітне поле, резистори R1 і R2 попадають в однакові умови і міст 1 повинен бути урівноважений. У схему моста включений перемінний резистор початкового балансування, не показаний на схемі, аналогічний резистору R0, включеному в міст, і представлений на рис. 2.69.

Міст II є мостом порівняння. Його плечі R5 і R6, виконані з платинового дроту, омиваються повітрям, причому R6, як і R2 знаходиться між полюсами несправжнього магніту. Резистори R7 і R8 виконані подібно R3 і R4 з манганінового дроту. Оскільки концентрація кисню в повітрі є стабільною, міст II розвиває постійний сигнал небалансу Ubd. Коливання Ubd обумовлені тільки відхиленнями напруги живлення, температури і тиску навколишнього середовища.

Для виміру сигналу робочого моста використовується компенсаційний метод, причому сигналом компенсації служить частка напруги моста порівняння, що знімається з реохорда, Ubc = aUbd, де a змінюється від 0 до 1. Компенсація сигналу робочого моста часткою сигналу моста порівняння здійснюється автоматично, як вторинний прилад використовується автоматичний урівноважений міст із деякими змінами у вимірювальній схемі.

У газоаналізаторах із двомостовою вимірювальною схемою вплив коливань напруги живлення, температури навколишнього середовища на показання приладу менший, ніж у приладах з одномостовою вимірювальною схемою. Це порозумівається одночасним впливом перерахованих факторів на сигнали робочого і порівняльного мостів.

Киснеміри типу МН-5106 мають межі виміру 0–10% О2 при граничній погрішності виміру ±0,25% О2, МН-5130 при нульовій нижній межі виміру мають верхні 0,5; 1; 2; 5; 10; 21; 50%, при цьому гранична погрішність залежить від діапазону виміру і знаходиться в межах від ±2 до ±10% значення, що нормує. Остання цифра відповідає мінімальному діапазону виміру приладу. Киснеміри МН можуть мати безнульову шкалу з межами виміру 50–100% О2, 80–100% О2. Час установлення вихідного сигналу знаходиться в межах 0,5–1,5 хв.

Завдяки різкій відмінності магнітної сприйнятливості кисню від сприйнятливості інших газів не потрібно попереднього видалення невизначених компонентів. Проте з метою захисту чутливих елементів установка газоаналізатора повинна містити в собі фільтр для очищення проби від сірчистого газу, якщо останній міститься в ній. Інші допоміжні елементи установки газоаналізатора є типовими і будуть розглянуті наприкінці підрозділу.

В оптичних газоаналізаторах концентрація обумовленого компонента виміряється за зміною оптичних властивостей газової суміші, до числа яких належать показники переломлення, спектрального поглинання і випромінювання, спектральна щільність та ін. Найбільш розповсюдженими є три групи оптичних газоаналізаторів: 1) інфрачервоного й ультрафіолетового поглинання; 2) спектрофотометричні; 3) фотоколориметричні. Оптичні газоаналізатори мають велику дозвільну здатність завдяки чому вони застосовуються для аналізу мікроконцентрацій вибухонебезпечних і токсичних домішок у промислових газах, при контролі повітря в атмосфері і виробничих приміщеннях.

Газоаналізатори інфрачервоного й ультрафіолетового поглинання. Кожен газ характеризується певним спектром поглинання. Гази, що містять у своєму складі два і більше різнорідні атоми, такі як СО, СО2, СН4, NH3, C2H2, мають спектри поглинання в інфрачервоній області. Одноатомні гази характеризуються лінійчатими спектрами поглинання, які лежать в ультрафіолетовій області.

Закон Ламберта – Бера визначає зв'язок ослаблення монохроматичного випромінювання при проходженні через камеру, заповнену аналізованим газом, з його концентрацією:

де I0l, Il – інтенсивність монохроматичного випромінювання на вході і виході камери довжиною L, заповненої обумовленим компонентом з концентрацією с і коефіцієнтом спектрального поглинання el, Dl – оптична щільність суміші газів.

Для використання цього методу виміру необхідно, щоб обумовлений компонент мав спектр поглинання, що відрізняється від спектрів поглинання інших компонентів аналізованої суміші. Лежачі в інфрачервоній області спектри поглинання СО, СО2, NH3 і CH4 зображені на рис. 2.73. Спектри СО2 і СО, СО2 і СН4 частково перекриваються.

Схема приймача інфрачервоного випромінювання представлена на рис. 2.74. Джерелом 1 створюється постійне випромінювання, яке за допомогою обертового диска з отворами (обтюратора) 2 і світлофільтра 3 перетворюється на пульсуюче монохроматичне випромінювання. Аналізований компонент, що знаходиться в камері 4, поглинає випромінювання, при цьому в камері виникають пульсації температури, а отже, і тиску, зображені на тім же рисунку.

Пульсації тиску в камері сприймаються мікрофонним чутливим елементом 5, що являє собою конденсатор, утворений рухливою мембраною і нерухомою пластиною. Під дією тиску мембрана переміщається, викликаючи зміни ємності конденсатора С унаслідок зміни зазору d. У зв'язку з тим, що в перших газоаналізаторах такого типу обтюрація світлового потоку здійснювалась зі звуковими частотами, прилади одержали назву оптико-акустичних. Ця назва збереглася, незважаючи на те, що сучасні прилади працюють на більш високих частотах.

Рис. 2.73 – Спектри поглинання СО, СО2, СН4 в інфрачервоній області

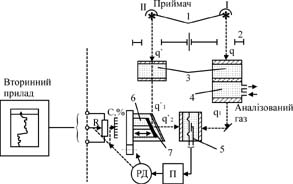

Промислові оптико-акустичні газоаналізатори мають складні вимірювальні схеми, як правило, двоканальні. Схема газоаналізатора типу ОА представлена на рис. 2.75. Від джерел випромінювання 1 потоки пульсуючого інфрачервоного випромінювання q, q' через обтюратор (переривач) 2 надходять у два оптичних канали: робочий I і порівняння II. Обидва канали містять фільтрові камери 3, заповнені невизначеним компонентом, який має спектр поглинання, що частково перекриває спектр поглинання аналізованого газу. Уведення фільтрових камер, заповнених газом із близьким спектром поглинання, дозволяє усунути з потоку випромінювання ту частину довжин хвиль, інтенсивність яких залежала б від концентрації невизначеного компонента.

Рис. 2.74 – Принципова схема оптико-акустичного промінеприймача

Перший оптичний канал включає робочу камеру 4, через яку протікає аналізований газ. Унаслідок поглинання випромінювання в робочій камері на її виході світловий потік q1 менше потоку q'1, у каналі порівняння. Оскільки в приладі використовується компенсаційний метод виміру, порівняльний канал II містить у собі компенсаційну камеру 6, заповнену обумовленим компонентом. Усередині камери знаходиться рухливий поршень, передня грань 7 якого є поверхнею, що відбиває. Довжина шляху потоку ql у середині камери 6, а отже, і його ослаблення залежить від положення поршня. Потоки q'2 і q1 надходять до промінеприймача 5, заповненого аналізованим компонентом і утримуючого конденсаторний перетворювач мікрофонного типу.

Стінки камер 3–6 по ходу потоків випромінювання виконані зі світлофільтрів, що мають смугу пропущення, яка відповідає спектру поглинання аналізованого компонента. При рівності потоків q1 і q'2 пульсації тиску в обох частинах камери сприймання променів 5 відбуваються з однаковою амплітудою, не викликаючи зміни ємності конденсатора. За збільшення концентрації обумовленого компонента потік q1 зменшується, при цьому знижується амплітуда пульсацій тиску в правій половині камери 5 і конденсатор змінює свою ємність. На виході підсилювача з'являється сигнал, що викликає обертання реверсивного двигуна РД. Останній переміщає циліндр 7, збільшуючи довжину шляху потоку q'1, знижуючи q'2 до відновлення рівності потоків. Положення циліндра камери компенсування, що однозначно залежить від концентрації аналізованого компонента, визначає положення движка реохорда R і пов'язаного з ним покажчика допоміжної шкали приймача.

Як вторинний прилад використовується автоматичний урівноважений міст. Оптичні газоаналізатори типу ОА, призначені для виміру концентрацій СО, СО2, СН4 у газових сумішах, мають при нульовій нижній верхні межі виміру 1; 2; 5; 10; 20; 30; 50; 70; 100%, гранична погрішність газоаналізаторів складає ±2,5% діапазону виміру.

Розглянутий спосіб компенсації потоку випромінювання, що пройшло через робочу камеру, називається газовим. Існують інші способи компенсації, пов'язані зі зміною потужності джерела випромінювання в другому каналі або з уведенням світлофільтра, що послабляє, у другий канал. Ці методи називаються відповідно електричною й оптичною компенсацією.

Рис. 2.75 – Схема автоматичного оптико-акустичного газоаналізатора типу ОА

Погрішність виміру концентрації двоканальними газоаналізаторами істотно залежить від симетрії оптичних каналів, зміни випромінювальної характеристики джерел світлових потоків, забруднення світлофільтрів. У зв'язку з цим існує ряд модифікацій газоаналізаторів з одноканальними вимірювальними схемами.

У теперешній час промисловістю випускаються автоматичні системи газового аналізу, що включають крім оптичного газоаналізатора термокондуктометричні чи термохімічні, розглянуті в § 2.4.3. До числа таких систем належать АСГА-Д, АСГА-М, АСГА-Т, ГАК, призначені відповідно для аналізу газів, що відходять, доменних печей, конвертерів, газів, що відробили, двигунів внутрішнього згоряння, колошникових газів. За допомогою цих систем здійснюється вимір таких компонентів, як СО, СО2, О2, Н2, N2, Ar, CH4.

Більшість газів і пар мають здатність поглинати ультрафіолетове випромінювання, однак обмежене число їх має спектри поглинання, відмінні від інших газів. Газоаналізатори, засновані на поглинанні певними компонентами ультрафіолетового випромінювання, застосовуються для виміру наявності в повітрі токсичних пар ртуті, хлору, карбонілу нікелю. У приладах як джерела ультрафіолетового випромінювання використовуються ртутні лампи. Схеми можуть бути як одноканальними, так і двоканальними. Як приймачі випромінювання на виході робочих і фільтрових камер використовуються фоторезистори, вакуумні фотоелементи та фотопомножувачі.

Фотоколориметричесні газоаналізатори. У фотоколо-риметричних газоаналізаторах концентрація обумовленого компонента відповідно закону Ламберта-Бера вимірюється за зміною оптичної щільності індикаторного розчину, фарбування якого вибірково міняється в присутності обумовленого компонента.

Фотоколориметричний метод характеризується універсальністю, оскільки той самий прилад з різними індикаторними розчинами може використовуватися для аналізу різноманітних компонентів газової суміші. Він відрізняється також високою вибірковістю, яка залежить від специфічності реакції, що протікає між аналізованим компонентом і індикаторним розчином. Можливість накопичення обумовленого компонента в індикаторному розчині забезпечує високу чутливість методу. Засновані на цьому принципі прилади застосовуються для контролю стану повітряного басейну, вони вимірюють концентрацію в повітрі таких шкідливих домішок, як NO, NО2, SО2, Сl2, NH3, H2S. Прилади мають верхню межу виміру від 0,0005 до 0,02 мг/л залежно від аналізованого компонента.

2.4.6 Хроматографічні газоаналізатори. Загальні відомості

Хроматографічні газоаналізатори призначені для аналізу багатокомпонентних газових сумішей. В останні роки ці прилади стали застосовуватися для аналізу складу рідин і твердих тіл. Хроматографи є приладами періодичної дії, більш складними за пристроєм, ніж розглянуті вище газоаналізатори.

Процес виміру в цих приладах розпадається на дві стадії: хроматографічний поділ газової суміші на окремі компоненти й ідентифікація (детектування) компонентів, що включає якісний і кількісний їх аналіз. Хроматографічний поділ суміші на окремі компоненти, відкритий в 1903 р. М. С. Цветом, здійснюється за рахунок різної швидкості руху газів уздовж шару сорбенту, обумовленої характером зовнішніх і внутрішніх міжмолекулярних взаємодій. На даний час за можливостями поділу й аналізу багатокомпонентних сумішей хроматографія не має конкуруючих методів. Хроматографію можна використовувати для аналізу низькокиплячих газів, сумішей летучих і термічно стійких твердих і рідких речовин, температура кипіння яких сягає 500 °С і вище. До числа переваг цього методу належить також висока чутливість (яка сягає при використанні іонізаційних детекторів 10-8–10-9 мг/мол) у сполученні з малим об’ємом проби, що відбирається, порівняно високою точністю і малим часом аналізу. Існує три різновиди хроматографічного методу виміру, що розрізняються способом переміщення аналізованої суміші: виявительний, фронтальний і витіснітельний. Перший метод є найбільш розповсюдженим. У його межах розрізняють наступні різновиди, обумовлені процесом поділу суміші на компоненти: газоадсорбційний, газорідинний (розподільний) і капілярний. Останній є різновидом газорідинного способу поділу.

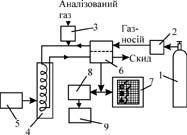

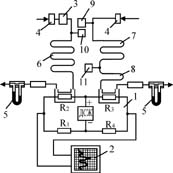

Принципові схеми хроматографа і поділу суміші газів у колонку представлені на рис. 2.76, а, б. З балона 1 газ-носій надходить до хроматографа. Для підтримання в процесі його роботи постійної швидкості використовується регулятор 2, що містить редуктор, манометр і вимірник витрати газу.

а)

![]()

б)

Рис. 2.76 – Принципова схема газового хроматографа

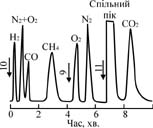

У газ-носій дозатором 3 періодично вводиться проба аналізованого газу. У розділовій колонці 4, заповненій твердим або рідким сорбентом, аналізована суміш розділяється на компоненти. Вздовж шару сорбенту з більшою швидкістю рухаються найменш сорбуємі гази. Тому в пробі суміші газів (рис. 2.76, б), що містить три компоненти A, В і С, першим виноситься найменш сорбуємий газ А, а останнім – добре сорбуємий С. Після поділу кожен компонент із газом-носієм утворює бінарну суміш, аналіз якої може бути здійснений різними методами, у тому числі розглянутими вище і реалізованими в детекторі 6. Оскільки в процесі виміру властивості газу-носія можуть мінятися, при пропущенні останнього через детектор фіксуються зміни його властивостей, викликані присутністю компонента аналізованої суміші. Для поліпшення поділу компонентів температурний режим колонки може мінятися за допомогою терморегулятора 5 із програмним керуванням. Вихідний сигнал детектора 6 подається на реєструючий прилад 7, інтегруючий 8 і цифродрукуючий пристрій 9. На діаграмі самописного приладу 7 вихід кожного з компонентів супроводжується піком, площа якого залежить від концентрації цього газу. Графік, що фіксує вихід компонентів, називають хроматограмою. Використання інтегруючого і цифродрукуючого пристроїв, обчислювальної машини автоматизує обробку хроматограм і дозволяє ввести інформацію про склад газів в АСУ ТП.

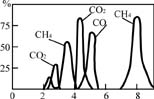

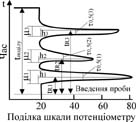

Хроматограмма (рис. 2.77) є носієм як якісної інформації – про вид компонентів суміші, так і кількісної – про їх концентрацію. Значення останньої визначається площею піка або його висотою. Оскільки поділ газів здійснюється за рахунок їх різних сорбційних властивостей, час виходу того чи іншого компонента при постійній швидкості газу-носія визначає вид газу. Ця характеристика називається часом утримання t. Вона чисельно дорівнює інтервалу часу від моменту введення проби газу до моменту, що відповідає максимуму піка. Більш стійкою характеристикою, що не залежить від коливань швидкості v газу-носія, є утримуваний об’єм газу-носія

VR = t v.

Рис. 2.77 – Хроматограма поділу суміші трьох компонентів

Час утримання, як і ширина піка, може виражатися в одиницях часу t, t і одиницях довжини l, m, обмірюваних по діаграмній стрічці. Ширина піка визначається в його підставі t, m, чи на половині висоти t0,5, m0,5. Відношення до останніх величин часу втримання характеризує ефективність газохроматографічної колонки:

.

.

Ефективність поділу двох компонентів газової суміші визначає такий показник, як ступінь поділу

![]() .

.

Поріг чутливості хроматографа розраховується за формулою:

D=2acVu/(QS),

де 2а – подвоєна амплітуда високочастотних коливань нульової лінії хроматографа; с – концентрація обумовленого компонента; V – об’єм дози; и – швидкість руху діаграмної стрічки; Q – витрата газу-носія через детектор; S – площа піка хроматограми.

Поріг чутливості може бути розрахований і за іншим визначальним параметром – висотою піка.

Хроматографічний поділ – складний процес, складовими якого є сорбція, десорбція, дифузія. Остання, супроводжуючи процес поділу, викликає розмиття піків і погіршує якість поділу.

Особливістю хроматографічного методу аналізу є вплив на результати виміру великого числа взаємозалежних факторів, які можна розділити на п'ять груп:

1) параметри, що характеризують роботу розділової колонки; геометрія колонки (довжина, діаметр, форма), матеріал колонки, природа сорбенту, його пористість, зернистість, характер набивання, товщина рідкої плівки, температурний режим колонки;

2) параметри, пов'язані з газом-носієм: природа і наявність домішок, швидкість і тиск;

3) параметри, пов'язані з роботою дозатора: об’єм проби, його стабільність, спосіб уведення проби;

4) параметри, пов'язані з роботою детектора: чутливість, інерційність, лінійність градуювальної характеристики, ста-більність;

5) параметри, обумовлені способом реєстрації вихідного сигналу детектора і методом обробки хроматограми: погрішність, інерційність, чутливість вторинного приладу, швидкість руху діаграмного папера, погрішність розрахунку якісних і кількісних показників хроматографічного поділу.

Зупинимося докладніше на елементах хроматографів і впливі перерахованих вище параметрів.

2.4.7 Елементи газових хроматографів

Розділові колонки. Одним з основних факторів, що впливають на ефективність п і ступінь поділу R, є довжина колонки. Обидва показники зростають зі збільшенням довжини, але при цьому росте перепад тиску на колонку, а швидкість газу-носія по довжині різко міняється. З урахуванням росту опору і незручності роботи з довгими колонками останні звичайно мають довжину 1–5 м. Довжина колонок капілярних хроматографів сягає 300 м.

Оскільки колонки розміщаються в термостатах, їх виготовляють у вигляді U-подібних або спіральних трубок. Останні широко застосовуються в промислових хроматографах, хоча в перших легше здійснюється щільне й однорідне набивання, менше розмитість піків через неоднорідність швидкостей газу по перетині трубки.

Внутрішній діаметр набивних колонок складає 0,5–5 мм. У капілярних хроматографах, у яких рідкий сорбент наноситься безпосередньо на внутрішню поверхню трубки, їх внутрішній діаметр складає 0,15–0,5 мм.

Стовпчики виготовляються з металевих, скляних і фторопластових трубок, останні використовуються при кімнатних температурах поділу газів. При цих температурах здійснюється поділ у газо-адсорбційній хроматографії, у газорідинній широко використовується програмована зміна температури. Як нерухому фазу в газо-адсорбційній хроматографії застосовують наступні речовини, що мають розвиту пористість: активоване вугілля, силікагель, алюмогель, природні і синтетичні цеоліти. Розмір зерен адсорбентів складає 0,1–0,8 мм.

Рідкі сорбенти відрізняються великою розмаїтістю в порівнянні з твердими. Як перші використовують вазелінову, авіаційну і силіконову олії, фталати, поліетилен-гліколь.

У насадочних колонках рідина наноситься на поверхню твердого нейтрального носія, що володіє макропористістю. Розміри часток складають 0,25–0,5 мм. Як носії використовують інзенську, дмитровську або діатомитову цеглу. Для нанесення рідку фазу розчиняють у метанолі чи ацетоні, яку потім випаровують. Носій, покритий рідиною, є сипучим, і заповнення ним колонок здійснюється так само, як і твердим сорбентом. Капілярні колонки заповнюються розчиненим рідким сорбентом, для проштовхування його через капілярну трубку використовується надлишковий тиск. Після заповнення розчинник випаровують.

Газорідинні хроматографи в порівнянні з адсорбційними характеризуються більшою стабільністю, у них рідко відбуваються необоротні реакції, а компоненти, що не виходять з колонки, можна видалити при її зворотній продувці.

Як гази-носії у хроматографах використовують азот, аргон, гелій, повітря, водень, вуглекислий газ. Перші два, володіючи малою теплопровідністю, не використовуються при застосуванні детекторів за теплопровідністю через низьку чутливість. Аргон і гелій дорогі. Гелій завдяки високій теплопровідності може працювати з детектором за теплопровідністю. Через велику швидкість дифузії при його використанні необхідні значні швидкості газу, на малих швидкостях поділ суміші може не відбутися. Якщо до складу обумовлених компонентів входить водень, то гелій через близькі до нього властивості не можна використовувати як газ-носій.

Повітря через його доступність має важливу перевагу перед іншими газами, однак подібно азоту й аргону при роботі з детекторами за теплопровідністю не забезпечує високої чутливості. Повітря зручно використовувати при роботі з термохімічними детекторами, для роботи яких необхідна присутність кисню. Повітря не можна застосовувати, якщо до складу аналізованої суміші входять азот, кисень, аргон.

Таблиця 2.6 – Поріг чутливості детекторів газових хроматографів

Детектор |

Поріг чутливості, г/мл |

Аналізована речовина |

| За теплопровідністю | 2*10-8 (за пропаном) |

Універсального призначення, вимірює органічні і неорганічні речовини |

| Термохімічний | 10-8 (за бутаном) |

Пальні речовини |

| Полум'яно-іонізаційний | 5*10-11 (за пропаном) |

Органічні пальні речовини |

| Іонізаційний різних типів | 10-11 – 10-12 (за повітрям) |

Органічні речовини |

Водень завдяки високій теплопровідності забезпечує максимальну чутливість при роботі детектора за теплопровідністю. Через малу в'язкість можна використовувати при роботі з довгими колонками. Недоліком водню є вибухонебезпечність і відбудовні властивості, що ускладнюють роботу чутливих елементів детекторів. Середні лінійні швидкості газу в насадочних колонках складають 2 – 5 см/с, а в капілярних 10–15 см/с. Витрати газу-носія при цьому знаходиться в межах 0,1–2 см3/с. Тиск газу-носія на вході в колонку складає (0,5± l)*105 Па, зміни тиску в цих межах не впливають на ефективність роботи колонки, для якої істотним фактором є перепад на колонку.

Для забезпечення відтворюваності показань хроматографів необхідна стабілізація швидкості газу-носія. Остання здійснюється регуляторами витрати газу, встановлюваними на виході балона з газом-носієм. Витрата газу контролюється ротаметрами.

Дозатори. Для введення проби газу в потік газу-носія використовуються дозатори, які повинні внести фіксований об’єм проби, не перериваючи потоку газу-носія. Для кожної колонки, виду аналізованого газу, детектора існує оптимальний об’єм проби, обмежений знизу чутливістю детектора, а зверху – перекриттям смуг розділених компонентів на хроматограмі. У середньому для різних типів хроматографів об’єм проби складає 0,1–20 см3. Її введення здійснюється шприцом або пристроями з дозуючими петлями постійного об’єму, з яких проба витісняється газом-носієм.

Детектор, будучи вимірювальною частиною хроматографа, впливає на результати аналізу. Оскільки чутливість детектора є чинником, що обумовлює роботу інших елементів установки і визначає можливості хроматографа, у табл. 2.6 для найбільш розповсюджених детекторів наведений поріг чутливості й аналізовані речовини.

До числа найбільш простих належать детектори за теплопровідністю та термохімічні, хоча за чутливістю вони значно уступають іонізаційним. За принципом дії ці детектори аналогічні розглянутим в 2.4.3 тепловим газоаналізаторам. У зв'язку з тим що в процесі роботи хроматографа властивості газу-носія можуть змінюватися, у детекторах зазначеного типу вводяться плечі порівняння, омивані газом-носієм. Принципова схема газового детектора за теплопровідністю (катарометра) наведена на рис. 2.78. Вимірювальна схема являє собою неврівноважений міст, у якому плечі з платинового дроту R1 і R3 омиваються сумішшю газу-носія з обумовленим компонентом, що виходить з розділової колонки, а плечі R2 і R4, аналогічні R1 і R3, омиваються газом-носієм. Чутливість катарометра істотно підвищується при використанні як газ-носія водню або гелію. Катарометри характеризуються стабільністю роботи і застосовуються для аналізу газового палива, визначення в продуктах горіння змісту СО2, SO2.

Полум'яно-іонізаційні детектори засновані на вимірі опору полум'я водню при введенні в нього компонентів аналізованої суміші. Полум'я чистого водню має великий опір, а його температура сягає 800–900 °С. При введенні органічної речовини в потік полум'я відбувається іонізація молекул компонента й опір полум'я різко знижується.

Для виміру сигналу детектора використовуються електрометричні підсилювачі з великим вхідним опором. Полум'яно-іонізаційний детектор входить до складу більшості вітчизняних і закордонних хроматографів.

Рис. 2.78 – Принципова схема детектора за теплопровідністю (катарометра)

До групи іонізаційних належать аргоновий і гелієвий детектори, детектор по захопленню електронів та ін. Ці детектори включають джерело g-випромінювання, у якості якого часто використовується тритій. В аргоновому детекторі суміш газів після розділової колонки протікає через вимірювальну камеру, камера порівняння заповнюється аргоном. При влученні у вимірювальну камеру аналізованого компонента відбувається його іонізація, супроводжувана різким зниженням опору і збільшенням струму, що протікає через вимірювальну камеру. Ця зміна струму, пропорційна концентрації аналізованого компонента, виміряється електрометричним підсилювачем.

При хроматографічному поділі зв'язок між видом компонента, його концентрацією і визначальними параметрами: часу втримання, площею піка або його висотою – встановлюється при градуюванні хроматографа. Для її проведення використовуються три методи: абсолютний, внутрішньої нормалізації і внутрішнього стандарту.

При абсолютному методі градуювальний коефіцієнт чи графік (при нелінійній характеристиці), що зв'язує площу піка або його висоту з концентрацією, визначається уведенням відомої концентрації чистих газів по всіх аналізованих компо-нентах.

При градуюванні за методом внутрішньої нормалізації градуювальний коефіцієнт визначається для однієї чистої речовини, для інших коефіцієнти розраховуються по співвідношенню властивостей газів, наприклад, теплопровідностей, використовуваних у детекторі. У методі внутрішнього стандарту введення в градуювальну суміш стандартної речовини використовується для розрахунку враховуючих конкретні умови роботи хроматографа виправлень до паспортних градуювальних коефіцієнтів.

2.4.8 Лабораторні і промислові хроматографи

Як вітчизняна, так і закордонна промисловість випускає хроматографи, призначені для лабораторного і промислового використання. Перші, як правило, характеризуються підвищеною точністю, універсальністю, великим числом елементів і підвищенням вимог до умов експлуатації.

Промислові хроматографи звичайно мають більш вузьке призначення, а вироблюваний ними сигнал представляється у формі, зручній для використання при оперативному й автоматичному управлінні технологічними процесами.

У теперешній час випускається ряд лабораторних хроматографів: серії “Колір-100”, серії ЛХМ-8МД, “Газохром 1106”, “Газохром 310”, ЛХМ-724, ХГ-1М, “Луч”, “Вырухром”, АК-5, АК-1. До групи промислових хроматографів належать хроматографи типів ХПА, XT, ХТД, РХ.

Хроматограф “Газохром 3101” належить до числа спеціалізованих і призначений для експресного визначення концентрації О2, СО2, N2, H2, СО, СН4 і вуглеводнів до C4 включно в продуктах горіння різних видів палив, що спалюються в промислових і станційних котельнях, печах та інших тепловикористовуючих установках. Відносна погрішність виміру складає ±5%, тривалість аналізу досягає 10 хв. Прилад є переносним, його маса не перевищує 8 кг.

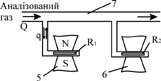

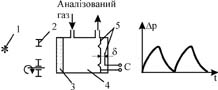

Принципова схема хроматографа “Газохром 3101” надана на рис. 2.79 Хроматограф є двопоточним з газами-носіями повітрям і аргоном. Детектор 1 є комбінованим. Плече R2 являє собою термохімічний елемент, що реагує на виділення теплоти при реакції каталітичного окислювання пальних компонентів. Плече R3 реагує на зміни теплопровідності газу. Інші плечі моста включають постійні манганінові опори R1, R4. Сигнал небалансу детектора, що живиться від джерела стабілізованого живлення ДСЖ, подається на самописний потенціометр 2 КСП-4, який має діапазон виміру 0–1 мВ.

Рис. 2.79 – Принципова схема хроматографа “Газохром 3101”

Рис. 2.80 – Зразок хроматограми хроматографа “Газохром 3101”

Повітря в хроматограф подається мікрокомпресором 3, вмонтованим у прилад, аргон береться з балона. Обидва газу-носія попередньо пропускаються через фільтри-осушувачі 4. Витрати газу-носія в обох каналах контролюються реометром 5. Поділ аналізованої суміші здійснюється за кімнатної температури. Хроматограф має чотири розділові колонки, виконані з фторопластової трубки, яка має внутрішній діаметр 3 мм при довжині 0,5–3 м. Як адсорбент у колонках 6, 8 використовуються активоване вугілля, у колонці 7 – молекулярні сита. Колонка, не показана на рисунку, заповнена силікагелем. Уведення проби дозатором здійснюється в точках 9–11.

Зазначене на рис. 2.79 компонування колонок використовується для детектування в суміші Н2, СО, СН4, O2, N2, СО2. При цьому через колонку 6 протікає повітря, а через 7, 8 – аргон. Витрата кожного з газів складає 80 см3/хв. Для визначення Н2, СО і СН4 проба з попередньо вилученим СО2 подається в точку 10. Оскільки при цьому аналізі N2 і О2 не розділяються, проба вводиться в точку 5. Для виміру змісту СО2 проба газу вводиться в точку 11. Зразковий вид хроматограми представлений на рис. 2.80. Залежно від аналізованих газів компонування розділових колонок може мінятися.

2.4.9 Електричні газоаналізатори

В електричних газоаналізаторах концентрація того чи іншого компонента визначається за зміною електричних властивостей газової суміші або рідини, з якими прореагував обумовлений компонент. До числа найбільш розповсюджених електричних газоаналізаторів належать електрохімічні, які застосовуються для виміру мікроконцентрацій токсичних газів, що містяться в повітрі, визначення концентрації забруднюючих домішок при виробництві чистих газів.

До електрохімічних газоаналізаторів належать пристрої, у яких вихідний сигнал визначається електрохімічними явищами, що відбуваються в електродних системах, занурених в аналізований розчин. Електрохімічні методи в основному використовуються для аналізу рідин. Для аналізу газів частіше використовуються електрохімічні аналізатори вольтамперметричні і кулонометричні.

Вольтамперметричні газоаналізатори. Якщо в розчин електроліту занурені два електроди, до яких прикладена різниця напруг від зовнішнього чи внутрішнього джерела ЕРС, то в зовнішньому ланцюзі потече струм, обумовлений рухом іонів у розчині. При цьому в поверхні електродів збираються іони протилежного знака, створюючи у середині розчину різницю напруг U, спрямовану зустрічно діючому в ланцюзі напрузі Е. Струм у ланцюзі визначається вираженням

I = (Е – U)/R,

де R – опір розчину; U – різниця внутрішніх потенціалів анода jа і катода jк.

У вольтамперметричних газоаналізаторах використовується фоновий розчин електроліту, у якому при відповідному матеріалі електродів і рівні діючої напруги відбувається поляризація одного з електродів, і струм у ланцюзі за відсутності обумовленого газу практично дорівнює нулю.

За наявності аналізованого газу в ланцюзі виникає поляризаційний струм, що визначається кількістю введених у фоновий розчин молекул газу, здатних окислятися або відновлюватися на поляризованому електроді, змінюючи його потенціал. Порівняльний електрод має поверхню, у сотні разів перевищуючу поверхню вимірювального електрода, завдяки чому його потенціал не залежить від струму, що протікає в ланцюзі.

При введенні в розчин деполяризуючого аналізованого газу на поверхні поляризованого електрода протікають наступні реакції: перенос деполяризатора з розчину на поверхню електрода, електрохімічна реакція на електроді, виділення на ньому продуктів реакції. У більшості випадків найбільш повільним процесом є перенос деполяризатора, при дифузійному підведенні якого струм у розчині визначається співвідношенням:

,

,

де п – число

електронів, що переносяться; F – число Фарадея; S

– площа

електрода; D – коефіцієнт дифузії;  – просторовий

градієнт концентрації в поверхні

електрода.

– просторовий

градієнт концентрації в поверхні

електрода.

Згідно наведеного виразу струм у розчині зростає зі збільшенням концентрації деполяризуючої речовини і площі електрода. Зниження товщини дифузійного шару внаслідок перемішування електроліту також приводить до росту струму.

Збільшення діючої в ланцюзі напруги викликає пропорційне збільшення струму, але в обмежених межах, обумовлених залученням в електродний процес усіх прилеглих деполяризуючих часток. Сталий струм, називаний дифузійним, визначається швидкістю дифузії часток із глибини розчину.

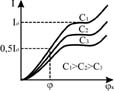

Графік залежності струму від прикладеної напруги називається поляризаційною кривою. Її характер при заданому типі електродів і фоновому електроліті визначається видом газу, а дифузійний струм Iд – його концентрацією. Графік поляризаційної кривої, представлений на рис. 2.81, має форму хвилі. Напівхвилевий потенціал, що відповідає половині дифузійного струму, не залежить від концентрації і є характеристикою деполяризатора. Таким чином, у вольтамперметричних газоаналізаторах струм, що протікає в зовнішньому ланцюзі, що є вихідним сигналом аналізатора, однозначно визначається концентрацією обумовленого газу.

Рис. 2.81 – Графіки поляризаційних кривих

Якщо як вимірювальний електрод використовується ртуть, прилади називаються полярографічними аналізаторами чи полярографами.

При вимірах концентрації кисню в чистих газах як поляризований електрод використовується катод, фоновим електролітом служить розчин кислоти. Підведення аналізованого газу здійснюється таким чином, щоб між концентраціями кисню в газах і електроліті встановлювалася рівновага. Кисень, будучи активним деполяризатором, відновлюється на катоді до перекису водню, викликаючи проходження поляризаційного струму.

При аналізі вмісту SO2 у технічних газах для виключення впливу кисню як поляризований електрод використовується анод, на якому SO2 окисляється з утворенням сірчаної кислоти.

Кулонометричні газоаналізатори. Кулонометричні газоаналізатори засновані на вимірі кількості електрики, витраченої при електролізі. Відповідно закону Фарадея для виділення при електролізі кількості речовини G необхідно через розчин пропускати струм I протягом часу t:

G = MIt/(96 492n),

де М – молекулярна маса окисленої чи відновленої речовини;

п – число електронів, що беруть участь в електродному процесі.

Речовина, що виділилася при електролізі, зв'язується без залишку з аналізованим компонентом газової суміші, завдяки чому мірою концентрації останнього служить струм, що протікає, I. Останній регулюється таким чином, щоб забезпечувалася нейтралізація розчину.

Кулонометричні газоаналізатори завдяки використанню компенсаційного методу виміру забезпечують високу точність виміру, їх показання не залежать від вологості газу, його тиску і температури, параметрів навколишнього середовища.

Вітчизняною промисловістю випускаються кулонометричні газоаналізатори “Атмосфера 1” і “Атмосфера 2”, призначені для виміру змісту в повітрі мікроконцентрацій SO2, H2S, С12, О3.

2.4.10 Експлуатація і перевірка газоаналізаторів

Якість і надійність роботи промислових газоаналізаторів значною мірою залежать від способу добору проби і дотримання вимог до характеристик газу, що надходить у приймач газоаналізатора. Ці вимоги відносяться до температури, тиску, витрати і вологості газу, наявності в ньому механічних, агресивних та інших домішок.

Проба газу, що відбирається, повинна бути представницькою, тобто за своїм складом відповідати усередненому складу газів у відповідних перетинах технологічних об'єктів. У зв'язку з цим добір проб із трубопроводів повинен здійснюватися в перетинах зі сталим потоком, вилучених від місцевих опорів. Не рекомендується робити добір з нижніх точок трубопроводу, у яких можуть збиратися механічні домішки і волога. Якщо гази містять частки золи, вугільний та інший пил, то для добору проби використовуються керамічні фільтри, що вводяться у вимірюване середовище. Поблизу точок добору не повинне бути введення технологічних потоків, що створюють просторовий градієнт концентрацій, а також пристроїв, через які можливе підсмоктування повітря або інших газів. Так, при аналізі топкових газів на зміст О2, що характеризує надлишок подаваного в топку повітря, добір проби виробляється з труби, яка шунтує конвективні поверхні нагрівання. Гази в трубу надходять після пароперегрівника, а повертаються в газохід після повітропідігрівника. При цьому підсмоктування повітря, що мають місце в конвективних поверхнях нагрівання, не впливають на склад аналізованого газу.

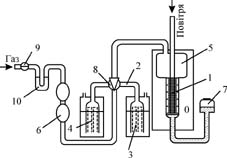

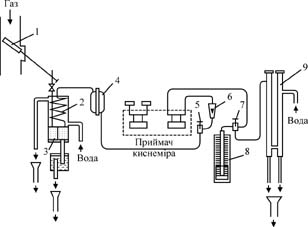

Для підготовки проби газу та її транспортування через газоаналізатор використовуються допоміжні пристрої, що, виходячи з їх функцій, розділяються на газовідбірні, редуктуючі, охолодні, очисні, просмоктуючі та ін. Набір цих пристроїв, які входять до складу газоаналізатора, залежить від типу останнього, складу і параметрів аналізованого газу. Як приклад на рис. 2.82 представлена схема установки приймача киснеміра. Найбільш розповсюдженим пристроєм, використовуваним для добору проби, є керамічний фільтр 1. Він вводиться в потік газу,що має температуру до 500 °С, вміст пилу до 20 г/м3, і може забезпечити витрати газу через установку до 0,8 л/хв. При використанні водяного охолодження фільтра температура газів у точці добору може досягати 1700 °С. Нижня границя температур газів у крапках добору визначається можливістю утворення при конденсації рідких часток, що забивають пори фільтра. Для захисту від механічного стирання частками золи керамічний фільтр 1 закривається сталевим щитком.

Нахил газовідводної трубки забезпечує відтік конденсату, а наявність на її кінці пробки – можливість періодичної продувки фільтра, що здійснюється стисненим повітрям при закритому крані.

При підвищених температурах газів газоаналізатор забезпечується холодильником 2, який забезпечує також зниження вологості аналізованого газу. Конструкція холодильника залежить від температури і складу газу. При температурі газів 400 – 600 °С використовуються прямоканальні холодильники, у яких охолодна вода зовні омиває трубку, по якій протікає газ. У змієвикових холодильниках трубка згорнута спіраллю. У нижній частині холодильника є порожнина для збору конденсату 3, що зливається в дренаж з використанням гідрозатвора. У холодильнику 2, зображеному на рис. 2.82, використовується комбінований охолоджувач, нижня його частина, заповнена залізними стружками, служить для збору конденсату і видалення сірчистого газу.

Установки газоаналізаторів звичайно містять декілька фільтрів, призначених для очищення газу від механічних часток, крапельок вологи і невизначених компонентів. Так, установка, представлена на рис. 2.82, крім керамічного фільтра 1 для видалення дрібних механічних часток містить у собі полотняний фільтр тонкого очищення 4, що завдяки прозорій кришці служить також у якості контрольного.

Рис. 2.82 – Схема установки приймача киснеміра МН

Для осушки газу використовуються фільтри, заповнені гранулами хлористого кальцію, чи силікагелі. Видалення невизначених компонентів здійснюється хімічними фільтрами або за допомогою печей допікання. Для поглинання сірководню фільтр заповнюється болотною рудою, двоокис вуглецю видаляється поглиначем ХПИ, а хлор – активованим вугіллям. Водень спалюється в електричних печах допікання.

На рис. 2.82 елементи 5–9 призначені для просмоктування газу через установку, контролю і підтримання сталості його витрат і тиску. Ротаметром 6 виміряється витрата газу, регульована вентилем 5. Необхідне розрідження в лінії установлюється вентилем 7 і контролюється рідинним дифманометром 8 чи мембранним тягоміром. Водоструминний ежектор 9 служить побудником витрати, у якості останнього можуть використовуватися також відцентрові, пластинчасті та інші електронасоси.

Перераховані допоміжні елементи типізовані і входять до складу блоків регулювання і фільтрації типу Б, модифікації яких розрізняються набором фільтрів. Витрата газу через блок регулювання і фільтрації досягає 8 л/хв.

Для газоаналізаторів, що працюють у системах автоматичного регулювання, важливою характеристикою є запізнювання показань. Для того щоб у газоаналізатора показання нової концентрації встановилися в межах основної погрішності, необхідна в середньому двох-п'ятикратна зміна внутрішнього об’єму в установці від точки добору тиску до приймача. У зв'язку з цим останні разом з допоміжними пристроями розміщають поблизу технологічних об'єктів. Для зменшення запізнювання показань використовується підвищення швидкості аналізованого газу в лініях за рахунок байпасування приймача газоаналізатора. Скорочення довжини газових ліній і зменшення запізнювання може бути отримане також за рахунок добору газу з петель, які шунтують ділянки технологічних об'єктів.

Перевірка показань газоаналізаторів здійснюється за допомогою зразкових газових сумішей, укладених у балони і прикладених до газоаналізаторів.